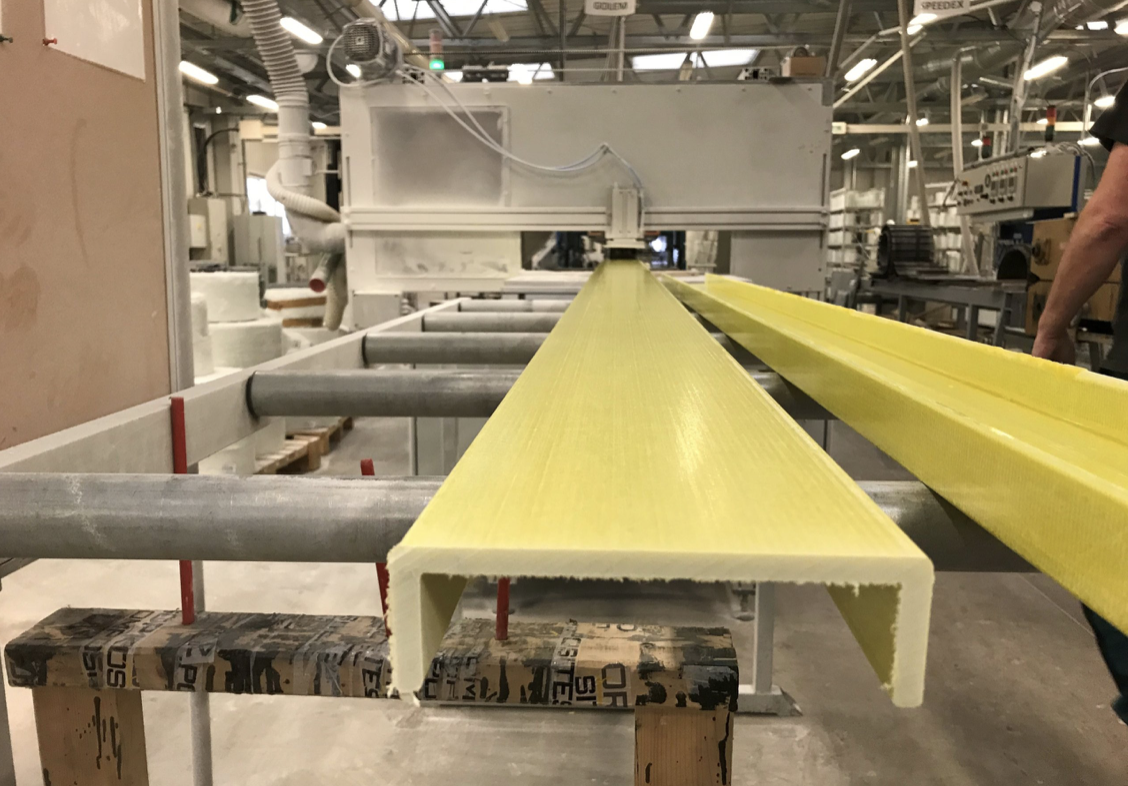

Materiał NKG wytwarzany jest min metodą Pultruzji

Pultruzja jest metodą wytwarzania sposobem ciągłym profili termoutwardzalnych, wzmacnianych włóknem szklanym. Termin ten pochodzi od angielskiego pull (ciągnąć) i extrusion (wyciskać), a oznacza wytwarzanie profili poprzez przeciąganie włókien szklanych nasączonych żywicami wg formuły NKG przez system form nadających odpowiedni kształt, a następnie ich termo-utwardzenie.

Profile kompozytowe wytwarzane metodą pultruzji składają się z żywic poliestrowych, , które wzmacniane są włóknami szklanymi z dodatkiem uniepalniacza i antystatyzatora.

Produkcja metodą pultruzji jest właściwie pełni zautomatyzowana, choć faza opracowania odpowiedniej mieszanki dla odpowiednich wymogów technicznych i przygotowanie form może zająć nawet kilka miesięcy lub lat stąd opracowaną kompozycję rowingu szklanego, żywicy poliestrowej, uniepalniacza i nano rurek grafenowych spełniających wymóg trudnopalności, antyelektrostatyczności i nietoksyczności opracowany przez KG Consulting Krzysztof Gregorek nazwano w skrócie NKG czyli Nowy Kompozyt Górniczy.